Jak poprawnie odczytywać symbole hydrauliczne na schematach?

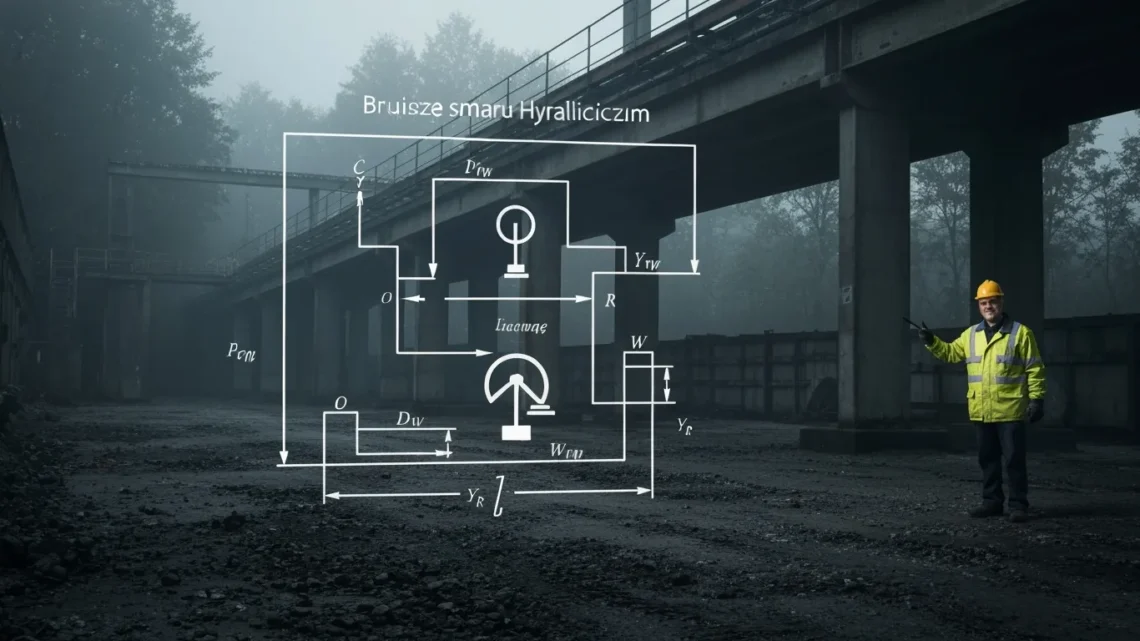

19 września, 2025Interpretacja schematów hydraulicznych to jedna z najbardziej istotnych umiejętności w inżynierii i technice. Daje ona możliwość zrozumienia złożonych systemów maszyn, od prostych układów sterujących po zaawansowane instalacje przemysłowe. Bez tej wiedzy, diagnostyka awarii, konserwacja czy nawet projektowanie nowych rozwiązań byłoby niezwykle trudne, a często wręcz niemożliwe. Poniższy artykuł to kompleksowy przewodnik, który ma za zadanie wprowadzić Cię w świat hydrauliki technicznej, wyposażając w niezbędną wiedzę do prawidłowej interpretacji schematów i praktycznego wykorzystania tej umiejętności.

Spis treści.

Od czego zacząć, aby prawidłowo czytać schematy hydrauliczne?

Prawidłowe rozpoczęcie interpretacji schematu hydraulicznego to fundament, który decyduje o skuteczności całego procesu. Pierwszym i najbardziej istotnym krokiem jest zawsze zlokalizowanie i dokładne przestudiowanie legendy schematu. To właśnie legenda pełni funkcję słownika, tłumaczącego zastosowane symbole graficzne na konkretne elementy fizyczne i ich funkcje, co jest absolutnie niezbędne do zrozumienia całego układu. Bez jej znajomości próba odczytania nawet prostego schematu będzie jedynie domysłami.

Kolejnym etapem jest upewnienie się, że stosowane symbole są zgodne z obowiązującymi normami. W hydraulice najczęściej wykorzystywanym standardem jest ISO 1219-1:2012, określający graficzne oznaczenia elementów układów hydraulicznych i pneumatycznych. Znajomość tych międzynarodowych norm pozwala na uniwersalną komunikację techniczną, niezależnie od producenta czy kraju pochodzenia urządzenia. Przygotowanie się do pracy z dokumentacją jest równie istotne jak solidna budowa komina z cegły, wymagająca dokładnego planowania i znajomości materiałów.

Aby skutecznie zanurzyć się w świat hydrauliki i zrozumieć każdy system, warto postępować według kilku istotnych kroków wstępnych:

- Zlokalizowanie legendy schematu – zawsze zaczynaj od zrozumienia, co oznaczają poszczególne symbole i oznaczenia literowe.

- Weryfikacja norm – upewnij się, że schemat jest zgodny z uznawanymi standardami (np. ISO 1219-1), co zapewnia jego uniwersalną interpretację.

- Identyfikacja źródła zasilania – odnajdź pompę hydrauliczną oraz zbiornik, gdyż to one stanowią serce każdego układu hydraulicznego.

- Zrozumienie ogólnego kontekstu – postaraj się ocenić, jakiej maszyny lub urządzenia dotyczy schemat, co pomoże w przewidywaniu funkcji poszczególnych sekcji.

Kluczowe symbole elementów hydraulicznych: rozpoznaj ich funkcje

Rozpoznawanie symboli to absolutna podstawa w nauce czytania schematów hydraulicznych. Każdy, nawet najbardziej złożony system, składa się z pewnego zestawu podstawowych komponentów, które reprezentowane są przez znormalizowane grafiki. Te symboliczne przedstawienia są uniwersalnym językiem inżynierów i techników na całym świecie, pozwalając na szybkie i precyzyjne zrozumienie funkcji każdego elementu bez konieczności odczytywania opisów tekstowych.

Zrozumienie ich kształtu i zawartości pozwala natychmiastowo zidentyfikować typ elementu – czy to pompa, silnik, siłownik, czy też zawór – oraz jego podstawową funkcję w układzie. Ewolucja tych symboli od prostych, często dosłownych rysunków do abstrakcyjnych, znormalizowanych grafik jest fascynująca i świadczy o potrzebie ujednolicenia dokumentacji technicznej na przestrzeni lat.

Poniższa tabela przedstawia wybrane, fundamentalne symbole graficzne, które można napotkać na niemal każdym schemacie hydraulicznym, wraz z ich krótkim opisem funkcji i zastosowania:

| Symbol (przykładowy) | Nazwa elementu | Funkcja i zastosowanie |

|---|---|---|

| ☞ ○ ▲ | Pompa hydrauliczna | Generuje przepływ cieczy roboczej, przekształcając energię mechaniczną w hydrauliczną; serce układu. |

| ○ z M i ↷ | Silnik hydrauliczny | Przekształca energię hydrauliczną z powrotem w mechaniczną, generując ruch obrotowy (np. do napędu kół). |

| ▭ z ↔ i liniami | Siłownik hydrauliczny | Przekształca energię hydrauliczną w ruch liniowy (np. do podnoszenia, pchania, ciągnięcia); może być jedno- lub dwustronnego działania. |

| ▭ podzielony, z drogami | Zawór rozdzielający | Steruje kierunkiem przepływu cieczy, przekierowując ją do różnych odbiorników lub blokując. |

| ▶ na linii | Zawór zwrotny | Umożliwia przepływ cieczy tylko w jednym kierunku, blokując powrotny. |

| ― | Przewód ciśnieniowy | Droga przepływu cieczy roboczej pod ciśnieniem. |

| ‐ ‐ ‐ | Przewód sterujący | Przesyła sygnały sterujące lub pilotujące, często o niższym ciśnieniu. |

| ▭ z ∕ | Zbiornik (rezerwuar) | Magazynuje ciecz roboczą, umożliwia jej chłodzenie i odpowietrzanie; element systemu powrotnego. |

Jak czytać schematy hydrauliczne krok po kroku, śledząc przepływ cieczy?

Czytanie schematów hydraulicznych krok po kroku, śledząc przepływ cieczy, to metodyczne podejście, które pozwala zrozumieć działanie całego układu. Proces ten należy zawsze rozpoczynać od identyfikacji źródła zasilania, czyli pompy hydraulicznej, która jest sercem systemu. Zlokalizuj zbiornik cieczy roboczej, a następnie pompę, która zazwyczaj jest oznaczona okręgiem ze strzałką wskazującą kierunek przepływu i trójkątem symbolizującym ciśnienie. To z tego punktu zaczyna się cała podróż płynu.

Po zlokalizowaniu pompy należy śledzić główną linię ciśnieniową, która prowadzi od pompy do poszczególnych elementów układu. Jest to zazwyczaj grubsza linia na schemacie. Należy analizować każdy element napotkany na tej drodze, zwracając uwagę na zawory rozdzielające, które sterują kierunkiem przepływu. Na przykład, w układzie sterującym siłownikiem, zawór rozdzielający będzie decydował, czy płyn popłynie do komory tłokowej, powodując wysunięcie siłownika, czy do komory tłoczyskowej, powodując jego cofnięcie. To systematyczne podejście, krok po kroku, pozwoli w pełni zrozumieć, jak działa dana maszyna.

Dalsze śledzenie przepływu cieczy prowadzi przez siłowniki, silniki hydrauliczne i inne odbiorniki, aż do linii powrotnej, która kieruje płyn z powrotem do zbiornika. Należy zwrócić uwagę na zawory bezpieczeństwa i przelewowe, które chronią układ przed nadmiernym ciśnieniem, oraz filtry, które dbają o czystość cieczy. Rozumiejąc różne stany pracy zaworów (np. neutralny, aktywowany), można przewidzieć zachowanie całego systemu w zależności od sygnałów sterujących.

Jak unikać błędów w interpretacji schematów hydraulicznych?

Unikanie błędów w interpretacji schematów hydraulicznych to proces wymagający uwagi, cierpliwości i dokładności. Jednym z najczęstszych pułapek jest ignorowanie legendy schematu, co prowadzi do błędnego odczytania symboli lub pominięcia ich specyficznych funkcji. Drugim błędem jest zakładanie standardowego działania elementów bez weryfikacji szczegółów – każdy producent może wprowadzić drobne modyfikacje symboli lub stosować niestandardowe oznaczenia, które są wyjaśnione wyłącznie w dokumentacji. Pominięcie tych niuansów skutkuje fatalnymi pomyłkami w diagnozie. Upewnienie się, że grunt przed szpachlowaniem jest położony prawidłowo, jest równie istotne jak solidne podstawy teoretyczne w hydraulice.

Inną częstą pułapką jest brak uwzględnienia wszystkich możliwych stanów pracy zaworów lub sekwencji działania. Złożone układy mogą mieć wiele trybów pracy, a nieanalizowanie każdego z nich może prowadzić do nieprawidłowego wnioskowania o przyczynach awarii. Podobnie, niewłaściwa interpretacja orientacji symboli (np. sprężyn, strzałek kierunkowych) może całkowicie zmienić rozumienie funkcji danego elementu.

Aby uniknąć tych błędów, warto przyjąć metodyczne podejście. Zawsze zaczynaj od dokładnego przestudiowania legendy i upewnienia się co do zgodności z normami. Następnie, śledź przepływ cieczy systematycznie, krok po kroku, od pompy do zbiornika, analizując każdy element. Weryfikuj poprawność odczytu poprzez symulacje myślowe: „Co się stanie, jeśli ten zawór się przesunie?”, „Jakie ciśnienie będzie panowało w tym punkcie?”. W razie wątpliwości warto skonsultować się z bardziej doświadczonym technikiem lub poszukać dodatkowych informacji w podręcznikach. Regularne ćwiczenia i analiza różnych typów schematów budują niezbędne doświadczenie.

Praktyczne zastosowanie umiejętności odczytywania schematów hydraulicznych

Umiejętność precyzyjnego odczytywania schematów hydraulicznych jest nie tylko teoretyczną wiedzą, lecz przede wszystkim niezwykle praktycznym narzędziem, mającym fundamentalne znaczenie w wielu obszarach przemysłu i techniki. To właśnie ta kompetencja stanowi kręgosłup efektywnej diagnostyki awarii, umożliwiając szybkie i dokładne lokalizowanie usterek, co minimalizuje przestoje maszyn i związane z nimi straty finansowe. Bez niej każdy problem wymagałby czasochłonnej metody prób i błędów.

Na przykład, wyobraźmy sobie hydrauliczny podnośnik samochodowy, który przestał się podnosić. Technik z biegłą znajomością schematów może natychmiast zlokalizować pompę, zawór bezpieczeństwa, zawór rozdzielający oraz siłownik. Śledząc przepływ cieczy na schemacie, jest w stanie logicznie wykluczać poszczególne elementy, sprawdzając, czy ciśnienie dociera do zaworu, czy zawór poprawnie rozdziela płyn, czy siłownik otrzymuje ciśnienie. To podejście pozwala precyzyjnie wskazać, czy awaria leży w pompie, zablokowanym zaworze, czy uszkodzonym siłowniku, zamiast wymieniać sprawne części.

Umiejętności te są również nieocenione w projektowaniu nowych systemów lub modernizacji istniejących. Inżynierowie w 2025 roku, korzystając ze schematów, są w stanie wizualizować i optymalizować działanie układów, przewidując ich zachowanie jeszcze przed fizycznym złożeniem. W przypadku konserwacji, schematy pozwalają na zrozumienie, które elementy wymagają regularnej kontroli, smarowania lub wymiany, co jest podstawą prewencyjnego utrzymania ruchu. Dzięki temu można zapobiegać awariom, zwiększać bezpieczeństwo pracy i wydłużać żywotność maszyn, co przekłada się na realne oszczędności i zwiększoną efektywność operacyjną.

FAQ

Jakie międzynarodowe normy regulują symbole na schematach hydraulicznych?

Międzynarodowym standardem, który reguluje symbole graficzne w układach hydraulicznych i pneumatycznych, jest ISO 1219-1:2012. Norma ta jest niezwykle istotna, ponieważ zapewnia uniwersalną interpretację schematów na całym świecie, niezależnie od producenta czy kraju pochodzenia urządzenia. Dzięki niej inżynierowie i technicy posługują się wspólnym językiem technicznym, co znacząco ułatwia projektowanie, konserwację oraz diagnostykę awarii systemów, zwiększając efektywność i bezpieczeństwo.

Co to jest legenda schematu hydraulicznego i dlaczego jest tak ważna?

Legenda schematu hydraulicznego to swoisty „słownik”, który tłumaczy zastosowane symbole graficzne na konkretne elementy fizyczne układu oraz ich funkcje. Jest ona absolutnie niezbędna do prawidłowego zrozumienia każdego schematu, stanowiąc klucz do jego interpretacji. Bez jej dokładnego przestudiowania próba odczytania nawet prostego układu będzie jedynie domysłami i może prowadzić do poważnych błędów. Legenda umożliwia szybką identyfikację komponentów i ich roli, co jest fundamentem skutecznej analizy systemu i diagnostyki awarii.

Czy producenci mogą używać własnych, niestandardowych symboli na schematach?

Tak, choć większość schematów opiera się na międzynarodowych normach, takich jak ISO 1219-1, producenci mają prawo wprowadzać drobne modyfikacje w symbolach lub stosować niestandardowe oznaczenia dla specyficznych komponentów. Te niuanse są zazwyczaj wyjaśnione wyłącznie w dokumentacji technicznej danego urządzenia, często w rozbudowanej legendzie. Ignorowanie tych różnic to częsta pułapka, która może prowadzić do fatalnych pomyłek w interpretacji i diagnozowaniu awarii. Zawsze należy weryfikować specyfikę producenta.

W jaki sposób standaryzacja symboli wpływa na efektywność pracy techników?

Standaryzacja symboli hydraulicznych, np. poprzez normę ISO 1219-1, rewolucjonizuje efektywność pracy techników i inżynierów. Tworzy uniwersalny język techniczny, który pozwala na szybkie i precyzyjne zrozumienie funkcji każdego elementu bez konieczności odczytywania długich opisów tekstowych. Dzięki temu, niezależnie od kraju czy producenta maszyny, schematy są czytelne i zrozumiałe. Umożliwia to sprawniejszą diagnostykę awarii, szybsze szkolenia oraz efektywniejsze projektowanie, znacząco skracając czas potrzebny na operacje serwisowe i rozwojowe.